在市场竞争越发激烈、人工成本越来越昂贵的背景下,市场对钣金制造设备高效、节能、环保方面的要求越来越高,降低产品生产制造成本是企业不得不面对的问题,“节能降耗,绿色环保”成为其首选的主题。设备的电耗已经成为企业生产成本中重要的一部分,降低折弯机的能耗成为企业降低成本、提高产品竞争力的有效途径之一。

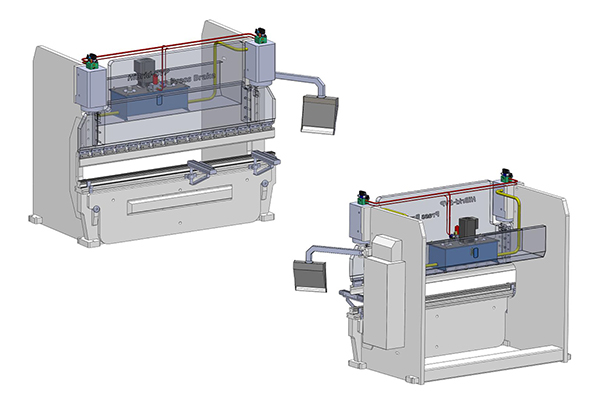

油电混合数控折弯机搭载了两个独立的不锈钢油箱,结构简单紧凑,清洁方便,减少对液压油的二次污染。为实现高效平稳的折弯效率,主油缸采用特殊的增速缸结构设计。数控系统通过两个伺服动力单元驱动油缸、并通过光栅尺(或磁栅尺)检测和反馈来控制折弯机油缸同步运行,实现对工件高精度的加工。该机型具有高速、节能省电、低噪环保等特点。

1.控制原理与对比

(1)电液同步数控(阀控)系统原理及现存问题

电液同步数控折弯机的结构是通过普通三相异步电机控制定量液压泵,通过溢流阀节流的方式,改变流经比例压力阀的流量,实现双缸同步最终达到折弯加工的精度要求,称为 “阀控”。此种技术存在能量损耗以及发热过高的缺陷,液压系统的能量损耗会使系统的总效率下降、油温升高、油液变质,进而导致折弯机发生故障。

为了保持油液热平衡,通常采取加大液压油量的方法,与此同时带来的问题便是废弃油液处理的成本增加,以及可能对环境造成的污染影响。而且电液同步数控折弯机的噪音较大,对周围的环境带来一定的噪声污染。

(2)油电混合数控(泵控)系统原理

油电混合数控(泵控)折弯机包括与数控系统连接的动力单元、控制阀组。动力单元包括伺服电机及与伺服电机连接的单向定量泵、独立式的油箱 ; 控制阀组包括溢流阀、卸荷阀、单向阀、换向阀、背压阀、提动阀、安全阀及充液阀。通过数控系统控制动力单元伺服电机的转速,进而控制与之相连接的油泵的排量,从而实现对执行元件(油缸)的位移速度控制。通过数控系统对伺服电机的扭力设定,实现左右执行元件(油缸)输出力的控制。

通过位移传感器(光栅尺或磁栅尺)将左右执行元件(油缸)的位移读数,反馈到数控系统,数控系统进行比较后对左右动力单元进行控制,从而实现左右执行元件(油缸)的同步、定位的闭环控制。位移传感器构成内部反馈环节,用以提高系统的控制精度。

(3)电液压同步数控(阀控)与油电混合数控(泵控)的对比 :

①高效 :2 小时设备 90% 负载运行 , 效率提高 6%~10%。

②节能 :2 小时设备 90% 负载运行 , 节能提高 43%~50%。

③低噪 :2 小时设备 90% 负载运行 , 噪声降低 10~13db,大幅优化工作环境。

④环保 :2 小时设备 90% 负载运行 , 液压油量减少 50%~75%。

⑤温控 :2 小时设备 90% 负载运行,油温控制优越,利于整机运转。

⑥安装简洁大方且美观,无外部管路。

通过以上两种控制方式的比较,我们可以明显看到,油电混合数控(泵控)系统具有高效、节能,低噪、环保等特点。

2.独特的增速缸结构

传统的电液同步数控折弯机主油缸为单作用活塞缸,主要依靠滑块本身的自重来实现快下动作,不好进一步获得较高的运行速度。而在单作用活塞缸上改变其内部设计结构,使其变为增速缸,在不受其滑块重量的制约下来实现油缸高速下行动作,极大地提高折弯效率。

油电混合数控折弯机的同步性更好、真正节能高效、结构简易、速度更快,双伺服油电混合数控(泵控)系统中应用单向定量泵、增速缸,这两个关键要素是瑞铁机床双伺服油电混合系统的最大特点。单向定量泵比双向定量泵具备更好的经济性,增速缸则把稳定高效的特点展现出来。

油电混合数控折弯机属于节能环保产品,其技术优越性在实际生产应用中得到了充分体现,既响应了国家倡导建设节能环保型的绿色社会环境的号召,又满足了企业日益高精高效生产需要,深受用户的一致好评,未来有部分替代传统数控折弯机的趋势,市场前景十分广阔。