为什么选择激光切管?除了激光切割,管材加工的传统切割方法还有手工切割、滚轮挤压、锯床切割、砂轮切割、气焊切割等。然而,比起这些方法,激光切割在加工质量和效率、节省人力、减少毛刺等方面都具有显著优势。专业的激光切管机对单根管材的加工自动化程度更高,可以了解一下。

激光切管机是由数控系统控制,以管材轴向运动作为X轴、管材旋转作为A/B轴、切割头水平移动作为Y轴,切割头为Z轴。加工需求有改变时,只需调整编程即可。如果搭载自动上下料系统,就能让原本复杂的加工过程一步到位。

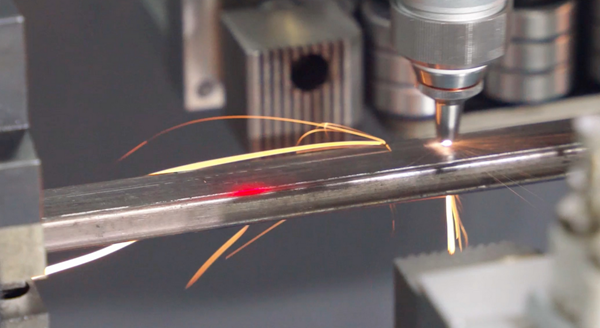

使用激光切割管材的优势在于,第一,切边的热效应很小,工件几乎不会产生变形;第二,它是一种无接触加工方式,不会对工件施加压力,也就不会造成变形或磨损的问题;第三,激光束可控,适应性和灵活性更高;第四,切割效率可提高8~20倍,同时节省15%~30%的材料损耗。

CO2激光和光纤激光是切割领域中最常用的两种激光。CO2激光的工作原理是CO2气体在高频高压下受到激发产生激光,经过谐振腔中的偏振镜后反射聚焦进行切割。

除了铜材料由于反射性高,会使激光全部反射回激光器之外,CO2激光可以切割绝大部分金属材料,还可以切割半导体、非金属材料等。然而,这种技术会受到反射镜距离范围限制,而且反射镜需要维护和校准。由于CO2的气体纯度问题,谐振腔也需要定期清理。对于一个数千瓦级二氧化碳系统来说,这些工作每年至少花费2万美元。在这种情况下,光纤激光就有了用武之地。

光纤激光的激光源是多模泵浦二极管,通过分支在谐振腔调整后耦合进单根光纤形成激光。

与CO2激光相比,光纤激光没有范围限制,可以加工铜材料,维护成本更低,最重要的是可以在光电转换效率达到25%以上的同时大大提高切割速度(一般CO2激光的光电转换效率为10%左右)。

光纤激光的局限性在于基本不能切割非金属材料,另外,光纤激光的穿孔时间比CO2激光长,对于切割较厚的材料没有优势。虽然近年来光纤激光发展迅猛,但依然无法完全取代CO2激光技术。

当然不是,管材切割时,尤其是小直径方管,熔渣会附着在管内壁,产生的大部分热量被工件吸收。如果切割密度较大,管材有可能过热,出现过烧现象,影响切口质量。除此之外,割缝热场复杂、冷却困难、切割熔渣易堵塞等也是需要深入研究的问题。

对于管材加工领域的热门产品激光切管机,这项技术在十几年前还一直掌握在国外企业手中。我国高效专业的激光切管设备从2008年之后才开始正式成长起来,但发展速度十分可观。

目前针对激光切管机的研究和改进重点包括以下几点:

1.应用多样性

在实际应用中,管材常常有不同的壁厚和截面形状,这两点对设备夹具的夹持效果提出了很高要求。夹持力太小,管材会发生窜动,产生加工偏差;夹持力太大,会导致管材变形。目前的激光切管机已经可以做到加工标准管材时,根据材质壁厚自适应快速调节夹紧力。也有利用传感器监控,使自定心卡盘能够适应任何管材几何形状的技术。

2.辅助支撑结构设计

在高速切割过程中,管材会因为自重而下垂,由于固定卡盘的滚筒处管材下垂曲率的变化,工件的理论长度也会改变,影响到后续折弯或孔位加工等步骤的准确性,因此需要加强对管材的支撑。可以通过伺服机构控制支撑面移动或自动调整位置的滚轮实现管材与支撑面的有效贴合。

3.自动上下料系统

虽然大部分激光切管机已经实现了上下料自动化,但依然会出现效率低、管材表面易划伤等问题。以大族激光P6018D为例,针对这些问题采用尼龙面上滑动式上料方式,限位推动分管,以及浮动式支撑的下料系统,将小转轴镶嵌在支撑板中,减少工件间刮擦。

总而言之,管材激光切割的前景可以说是一片光明的,未来还将向高精度、高自动化、柔性化、功能多样化的方向发展。不断进行实践,完善其工艺系统,对整个激光切割行业的发展都具有重要研究意义与价值。