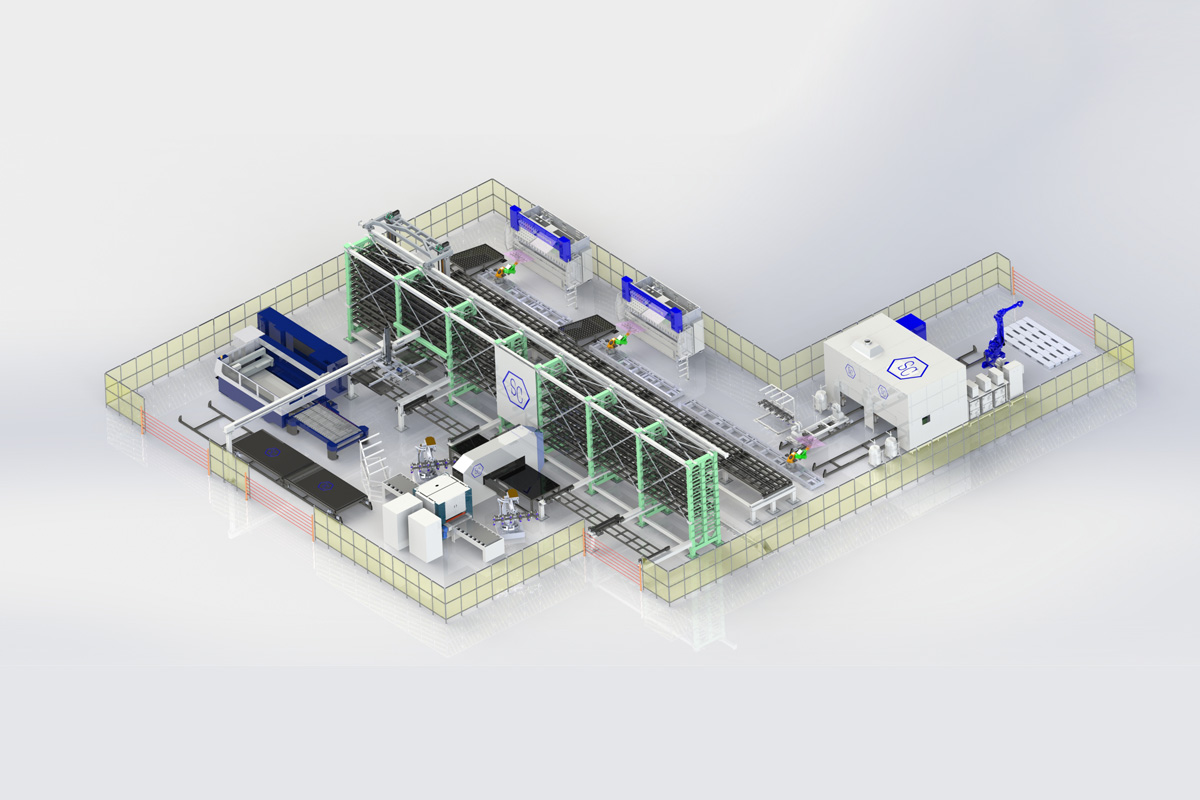

钣金自动化中电梯生产线技术开发有以下几个方面:

1.板材料库及上料装置

该设备的功能将板料输送到定位平台上对中校正,并由输送线将板料送入冲切机。堆料小车共4套,在垂直于线体方向上由电机驱动进出上料系统框架。设置双料分离机构及智能双料检测装置,防止料片重张损坏设备模具,吸盘架采用真空吸盘吸取板料,吸盘按两两分组,每组吸盘可单独关闭,便于不同长度板料的生产。设置长宽尺寸检测,确保冲切程序和材料的一致性,避免报废。

2.自动冲压模块

将上料机定位完成后的料,由皮带机输送到冲切机完成产品的冲孔、压形。主要由C形模架、四柱压力机、废料收集装置、过渡平台、底座等部分组成。在长度和宽度方向上,模架可伺服调整。模具的动作根据产品型号自动选择,不需要人工手动调整或者打开、关闭阀门,防止人工操作出现错误。

3.自动折弯系统

自动折弯系统包括长边折弯和短边折弯。长边折弯单元主线体由顶升皮带、牛眼输送平台构成,含有两台折弯机,每台折弯机负责各自单边。定位机构和夹紧机构由伺服电机、滑轨、夹紧气缸、推紧气缸等共同构成,用于折弯过程中门板的定位。随动托料装置由伺服控制,跟随折弯门板。短边折弯单元的板料输送采用夹持式伺服输送系统完成,伺服定位机构由电缸构成,此机构固定在随动机构上,在折弯过程中,伺服定位机构随着随动机构移动,始终保持工件被定位。宽度定位机构用于保持工件与折弯模具的相对位置。

4.四角无铆连接模块

四角无铆连接模块由铆压设备、伺服系统和输送设备等组成。采用四个无芯铆压机构,铆压机构由铆压枪及气缸共同构成,铆压机构固定在伺服系统上。伺服系统1功能:调整两铆压枪间距及门板宽度定位作用。伺服系统2功能:调整后端铆压机构的位置,以满足不同长度工件的生产。

5.自动拉铆螺母装置

拉铆螺母通过振动盘理料,再通过定位机构定位,以便拉铆枪取料,拉铆枪安装在伺服移动机构上。由视觉系统精确测定拉铆孔的相对位置,并由伺服移动机构带动拉铆枪移动至拉铆孔上方,使螺母顺利进入拉铆孔。拉铆螺母安装的质量由另一套视觉系统监控,确保产品的合格率。

6.机器人码垛系统

该机用于产品的机器人下料,由6轴机器人、工装车、托料平台、底座等组成。

钣金冲、折通用生产线主要配置包含数控转塔冲床、板材料库系统、自动上下料装置、输送装置、数控折弯机和机器人折弯系统等。它的功能是实现原材料料库管理,具备多种出入库方式(根据生产线需求选择:单入单出、整入单出、整入整出)、材料库存管理、自动最优层栈选择等。通过吸盘式上料装置,吸起单张材料对其进行单张分离之后搬送到数控冲床工作台上并实施定位。单张检测装置对上料装置吸取的材料厚度进行直接测量,确认吸取的板材是否是单张。数控冲床加工完毕后,夹钳抓取加工完了的工件自动搬送到移动毛刷工作台,上下料装置独立设备,使设备停机时间降到最低,提高生产效率。

丰富多彩的运行模式(冲床全自动运行—单向/同侧上下料、半自动运行、冲折联机全自动运行),冲、折连接生产时冲孔完了的板材通过输送装置送至折弯区域,由机器人完成自动折弯及码垛。鉴于冲孔、折弯的节拍存在差异,冲孔完了的板料亦可储存至料库,待折弯空闲时再行生产。控制系统具备加工计划编辑功能,编辑生产任务可实现无人化生产。电梯零部件中的托架组件、上/下梁组件以及轿底平台等均可使用该自动化生产技术。